團結、創新、誠信、務實!

團結、創新、誠信、務實!  過硬的產品,優質的服務,合理的價格!

過硬的產品,優質的服務,合理的價格!

雄厚實力 科學管理、先進的營銷理念和良好的信譽!

雄厚實力 科學管理、先進的營銷理念和良好的信譽!

對外貿易 自主研發 非標定制

衡水通合饒益儲罐科技公司是一家大型儲罐容器設備、石化設備和工業服務出口提供商,從事該行業出口業務已經有10余年歷史,開始以萬通機械(河北安恕朗盛機械科技公司)華通公司(衡水嘉浩設備安裝公司)為基礎從事大型儲罐容器、石油設備出口業務,2024年單獨成立出口公司,我們主要提供中大型儲罐、換熱器、塔器類設備的組織工程設計、組織車間預制、車間制造;以及組織境外設備的基礎、安裝、維護等工作。

安全、高效、人文是我們的核心價值。

安全是首要任務和核心價值,在工作過程中,不斷評估新方法,以更安全地開展工作。在安全的基礎上,制定合理的質量控制計劃,才能為我們的客戶提供更可靠的服務。

項目經理負責處理項目的所有細節、日程安排和溝通。對所有客戶都誠實、坦率、公平——沒有例外。誠信是我們運營的驅動力。

溝通對于確保滿足客戶的目標和需求至關重要。每周提交進度報告和計劃更新,以便您了解我們所知道的信息。

儲罐組織設計:

衡水通合饒益儲罐公司與相關設計院長期合作,可以組織設計2D\3D各種車間/現場儲罐、結構和地基。

API650、GB/T50341

設備支撐結構

儲罐地基

浮橋浮頂

雙層浮頂

帶腿儲罐和散裝箱

壓力容器(GB/T150)

大型立式儲罐組織預制和安裝

預制前質量控制程序

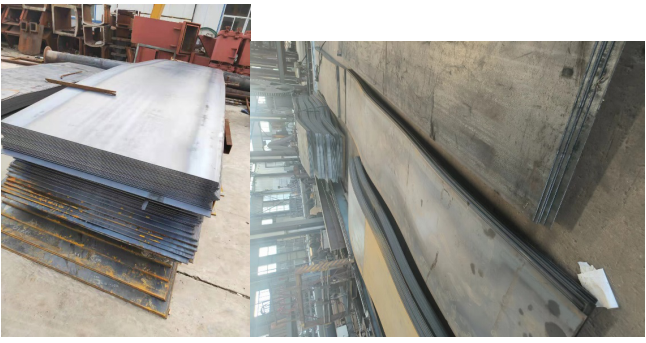

制造高質量儲罐需要高品質材料,原材料選取大型鋼鐵公司生產材料,初始檢查包括表面質量、幾何參數、化學成分、機械性能等測試條件。

金屬板表面的質量;單位的幾何參數(形狀、尺寸和極限偏差);金屬軋輥的化學成分;拉伸試驗;彎曲試驗;沖擊彎曲試驗。在生產場地內儲存和轉移材料的過程中,必須確保其安全,特別是防止其受潮和受到機械損壞。我們將材料和其他部件存放在干燥的倉庫設施中。送去儲存的金屬卷在初步檢查后進行分類和標記。它們被存放在倉庫中,并按類型和型材進行分配。同時避免它們與地面接觸。焊接材料按品種、批次分別存放,生產前焊條、焊劑應進行烘干,焊絲應清除鐵銹、油污等污物。

金屬板材準備

對鋼板進行開平、坡口處理。

保證計劃焊接接頭的質量,滿足設計項目中規定的線條尺寸和形狀要求。邊緣加工一般采用平面銑床和端面銑床進行。

儲罐建造類型

每板法

儲罐建造的第一種方法是逐塊組裝頂部、殼體和底部。倒裝或者正裝,最大尺寸為 2500×10000 毫米的殼體板和底板在工廠準備,并按設計項目規定的半徑卷起弧度。然后以框架包裝板材以準備運輸。殼體和底部組裝(焊接)在施工現場進行。采用該方法生產的罐體金屬結構質量的主要因素是嚴格規定其形狀(設計方案)和制定一系列工藝措施,防止金屬框架在運輸過程中出現變形。

立式儲罐殼建造的基本階段如下:1. 準備程序一階段包括準備殼體和底板。此階段確保滿足計劃的尺寸和幾何參數。還進行了預焊邊緣處理。在制備過程中,板材的極端形狀偏差受到控制。公司的技術規定將最大寬度偏差限制在±0.5 毫米以內。2、弧板成型

隨后進入卷板機進行滾壓卷弧,以滿足工程設計項目規劃的半徑。滾壓使罐體在安裝時呈現圓柱形狀。 半徑通過模型來檢查。圓弧內的模型(2m)與彎曲板面之間的凈間隙不應超過3mm。另一個軋制質量參數是前緣的波紋度。整個板材長度上的波紋度不得超過 4 毫米。每 1 米板材長度的波紋度參數應在 2 毫米的范圍內。3、包裝和運輸預制好的罐體板裝到框架中進行運輸。由于壓入部分與軋制板的幾何參數完全一致,因此可以保持軋制板的半徑不變;牢固固定板框架,以避免邊緣損壞;保證在運輸過程中的安全,防止變形。底部部件采用根據其類型和尺寸構造的集裝箱進行包裝和運輸。罐頂金屬框架制造:儲罐頂部金屬件主要是包邊角鋼,生產技術根據其類型而有所不同,由設計項目決定。預制卷繞法

該方法是在工業上制造儲罐金屬結構的兩種方法之一,主要在獨聯體國家使用。將儲罐罐壁、底部以鋼卷的形式運送到施工現場進行焊接。該方法的優點在于,由于建筑區域內的焊接工序平均減少了約 80%,并且由于使用雙面自動焊接,焊接接頭質量較高,因此儲罐安裝時間縮短了 3-4 倍。條形面板由模塊化尺寸為 1500×6000 毫米的鋼板制成。板材在專用卷板機上自動焊接。卷板機由焊接和裝配工位(上層和下層)、卷取裝置組成。卷取機的操作有兩種基本方案(上卷取和下卷取)。

卷材長度可達18米,重量可以根據起重能力進行調整。

采用卷取方法制造條形板的階段:1、設計技術結構2、根據設計圖紙金屬框架或檢修梯做為卷軸排列板材;3、焊接、卷繞;4、準備運輸預制鋼卷。工藝框架準備:在焊接條形鋼板前,需要準備一個特殊的框架,將板材卷繞在上面。框架的直徑不應小于 2.6 m,其長度應等于儲罐罐體的高度。豎井檢修樓梯通常用作盤繞殼體的技術框架。這通常適用于裝載容量不超過 2000 立方米的儲罐。最大不超過5000立方米。

排列條形面板: 罐壁板、底板和頂板的排料在卷板機的上部焊接裝配臺上進行。在排料過程中,準備好的板材按照圖紙在現場擺放,并用安裝工具固定。 可卷繞壁板在長度上必須具有一定的工藝余量,以便組裝安裝接頭。 條形壁板的焊接和卷繞:焊接是儲罐制造的基本階段,就卷繞方法而言。我們使用自動雙面焊接正縫和橫縫。首先在卷繞機的頂部焊接和組裝層上焊接原始接縫,然后通過邊緣滾筒重新卷繞壁板,并在下平臺完成第二條接縫。不同罐體框架壁板的卷繞順序與安裝過程中展開的順序相反。

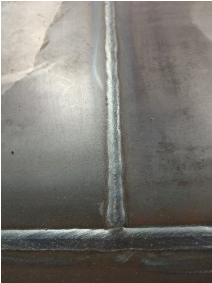

為了確保焊接接頭的質量需要采取一系列措施。焊接程序最初由我們的焊接實驗室制定和測試焊接工藝。它們被作為焊接操作條件的基礎,該操作條件確定了焊接接頭的要求以及與金屬卷的類型和厚度、焊縫類型、鋼板坡口準備和其他參數有關的工藝操作順序。焊接操作條件的執行由通用焊接操作員服務和質量控制部控制。通過徹底的研究和嚴格執行焊接操作條件,我們能夠提供高質量的焊接。焊接技術的缺陷或違反焊接技術通常會造成一系列嚴重問題,例如: 焊縫與主體金屬的連接不順暢。焊接接頭出現的缺陷有:裂紋、波紋、氣穴、燒穿和氣孔。因此,焊接接頭的整體強度不符合標準,并可能引起焊接變形,產生凸起、凹陷和罐狀缺陷。

焊接接頭的質量控制我們的多級質量控制體系包括: 100%視覺和測量焊接接頭控制;物理控制方法,煤油滲漏檢查射線檢測(目視檢查驗收后進行。壁板焊接接頭和對接焊縫均需進行射線檢測);超聲波缺陷檢測,用于揭示焊接接頭和焊接影響區的內部和表面缺陷;磁粒子法;儲罐制造-質量控制儲罐制造-質量控制儲罐制造-質量控制儲罐制造-質量控制 質量測試的結果包含在油箱相關文件中。通過試驗樣品控制焊接接頭的質量。并非強制要求,我們將此方法應用于 100% 的卷材前焊接接頭。該方法的主要思想是將 2 塊金屬板(測試樣品)固定在焊接板的邊緣。樣品的材料和邊緣處理類型與焊接板相同。焊接操作員因此進行兩個焊接接頭 - 包括測試樣品的接縫。測試樣品的接頭需要經過專家評估,并檢查其斷裂、彎曲和抗沖擊性。該方法的實施使得卷板焊接接頭缺陷消失。因此,我們將焊接變形問題降到最低,避免了凸起和凹陷。